电路板一直在我们身边

2019年3月21日

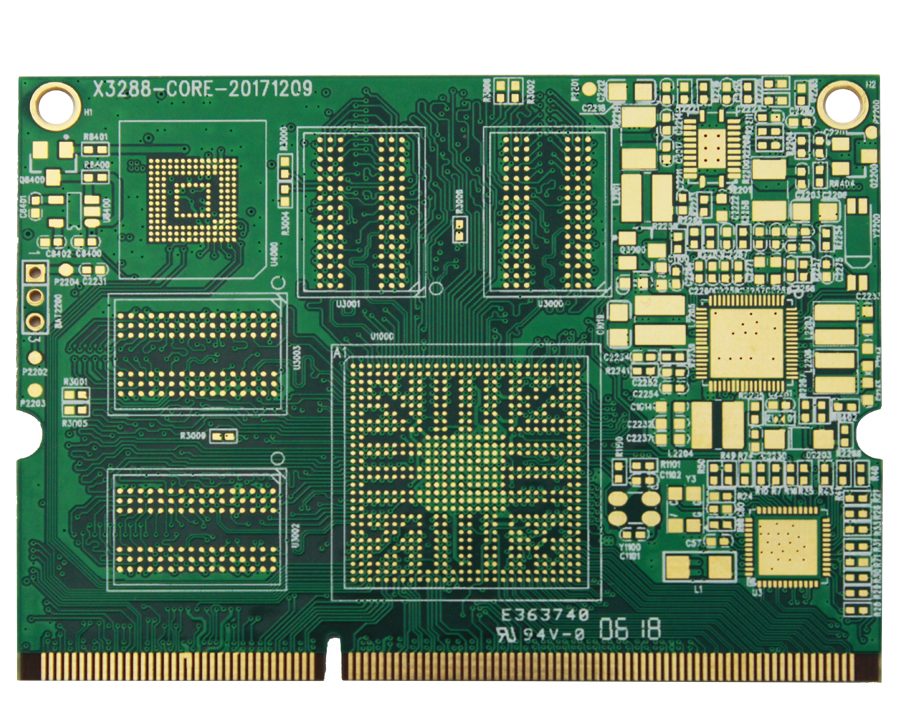

PCB设计多层电路板层压技术

2019年3月26日BGA芯片非常小时,如何解决电路板设计的布线问题

最近时常会碰到一些采购电路板的采购找到我时,很纠结的告诉我:他们工程师设计的PCB很多电路板厂家搞不定,要么说超出生产制程做不了,要么说工程师设计不科学……而他们作采购一不懂技术,二不懂PCB生产工艺,所以两面为难,不知道怎么跟PCB厂沟通,也没法把设计师的想法表述出来,进而得到有效的改进建议……

听到这里,我兴趣点立马飙升,第一反应就是让他们把图纸发过来,本公子/小姐要亲自过目,看看哪个设计大神又出新招?

看了(PCB多层板)的图纸之后才发现,又是一个司空见惯的老问题,只是很多设计师不了解PCB厂工艺造成的!

首先说一下我看到的问题点:

1.BGA球心间距是0.4mm,而设计工程师在BGA焊盘之间设计了走线。

2.四个BGA焊盘之间设计了电路板过孔。

接下来给大家说下为什么PCB厂看到这样的设计,无法制作的原因:

A:BGA球心距0.4mm,BGA最小做到0.2mm,这样BGA焊盘间距只有0.2mm。

如果走线的话,线的极限最小是3mil,即0.075mm。这样一来,线到焊盘的距离只剩下:

(0.4-0.2-0.075)÷2=0.0625mm,只有2.46mil。这个间距肯定不行的!

重点来了,给大家强调PCB生产的两点极限制程:

一:BGA夹线最小3mil,BGA夹线到焊盘间距最小3mil。

二:过孔到任何图形(线,焊盘,大铜皮)极限距离:

外层极限距离:6mil。电路板内层极限距离:8mil。

有人会问:为什么内层间距比外层要求还要大一些?因为,在PCB生产过程中,内层压合对位的偏差会更大一些!

说到这里,设计工程师该困惑了:现在0.2mm的BGA芯片越来越多,难道就没有办法了吗?

回答说肯定的:必须有啊!随着智能化时代的来临,电子器件越来越精密,这些都是必须要解决的问题!接下来给大家讲一下解决方案:设计盘中孔,走树脂塞孔工艺!

盘中孔,顾名思义就是:在焊盘上打孔!那么盘中孔究竟是怎样的一个电路板制作过程呢?这里我就详细介绍一下!

盘中孔的制造流程包括:钻孔,电镀,树脂塞孔,烘烤,研磨。首先钻孔,这里的钻孔一般都是打激光孔。

机械孔极限最小钻到0.15mm,如果是0.1mm的孔就必须用激光镭射孔去钻了。

钻完孔后开始电镀孔金属化,随后用树脂塞孔,进行烘烤,最后就是研磨将之磨平,磨平后的树脂因为不含铜,所以还要再度一层铜上去将它变成PAD,这些制程都是在原本PCB钻孔制程前做的,也就是先将要塞孔的孔处理好,然后再钻其他孔,照原本正常的PCB厂制程走。

一般设计盘中孔的板子都会有我们提到的盲孔或者埋孔,

如一个(PCB多层板)四层板:1层——2层打盘中孔,再将2层——1层走线出来,然后1层——4层还可以打孔走线。

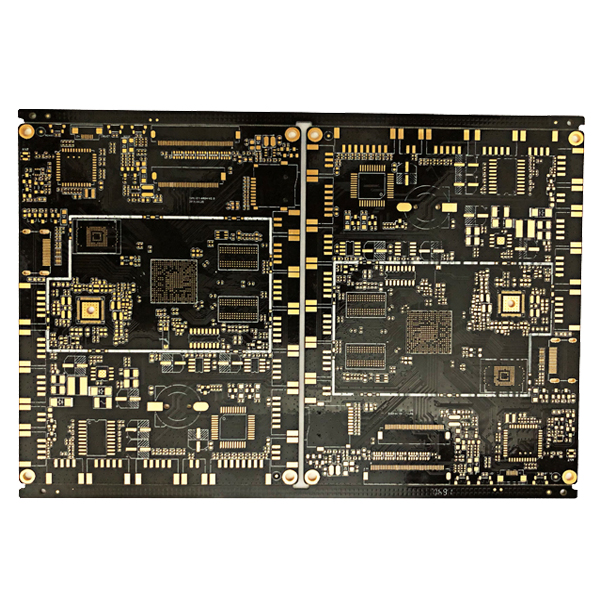

这样就形成了一个:1-2,1-4或者1-2,1-4,3-4.的四层一阶HDI板。

当然,(PCB多层板)六八层板也可以同样设计,如下图一阶HDI电路板的常规钻带设计情况,供大家学习!