如何看懂电路板的走线和PCB板的走线方法

2018年12月17日

工业机器人在PCB板行业替代人工有哪些优势

2018年12月17日浅谈PCB板中常见14大错误

一、PCB板的原理图常见错误

(1)ERC报告管脚没有接入信号:

a.创建封装时给管脚定义了I/O属性;

b.创建元件时pin方向反向,必须非pinname端连线;

c.创建元件或放置元件时修改了不一致的grid属性,管脚与线没有连上;

d.而最常见的原因,是没有建立工程文件,这是初学者最容易犯的错误。

2)元件跑到图纸界外:没有在元件库图表纸中心创建元件。

3)当使用自己创建的多部分组成的元件时,千万不要使用annotate。

4)创建的工程文件网络表只能部分调入pcb:生成netlist时没有选择为global。

二、PCB板中常见错误

(1)网络载入时报告NODE没有找到

a.原理图中的元件使用了pcb库中没有的封装;

b.原理图中的元件使用了pcb库中名称不一致的封装;

c.原理图中的元件使用了pcb库中pinnumber不一致的封装。

如三极管:sch中pinnumber为e,b,c,而pcb板中为1,2,3。

(2)打印时总是不能打印到一页纸上

a.创建pcb库时没有在原点;

b.多次移动和旋转了元件,pcb板界外有隐藏的字符。选择显示所有隐藏的字符,缩小pcb,然后移动字符到边界内。

(3)DRC报告网络被分成几个部分:

表示这个网络没有连通,看报告文件,使用选择CONNECTEDCOPPER查找,如果作较复杂得设计,尽量不要使用自动布线。

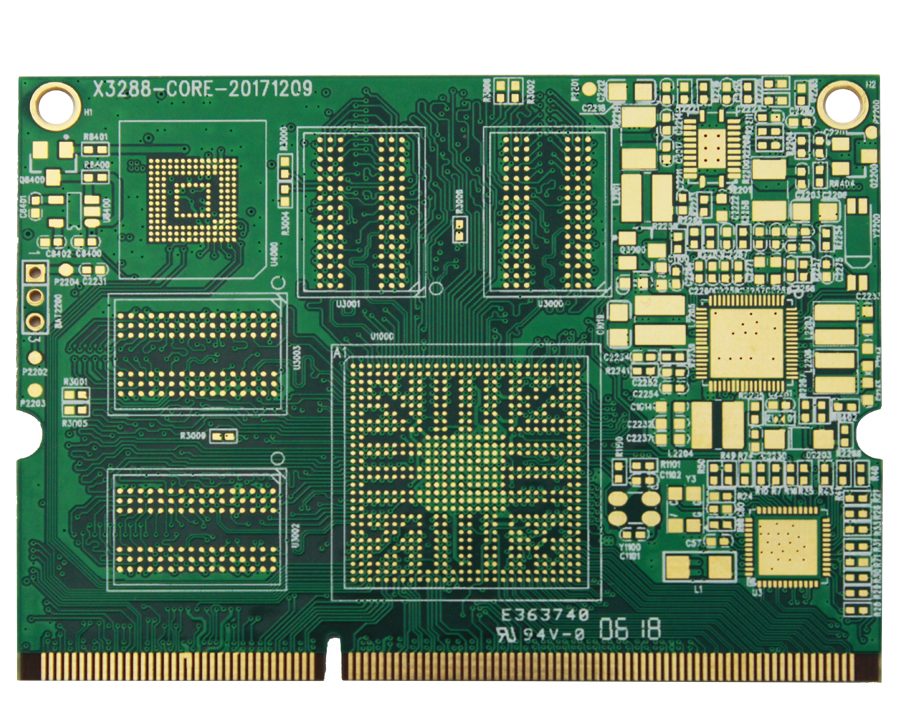

高精密多层PCB板

三、PCB制造过程中常见错误

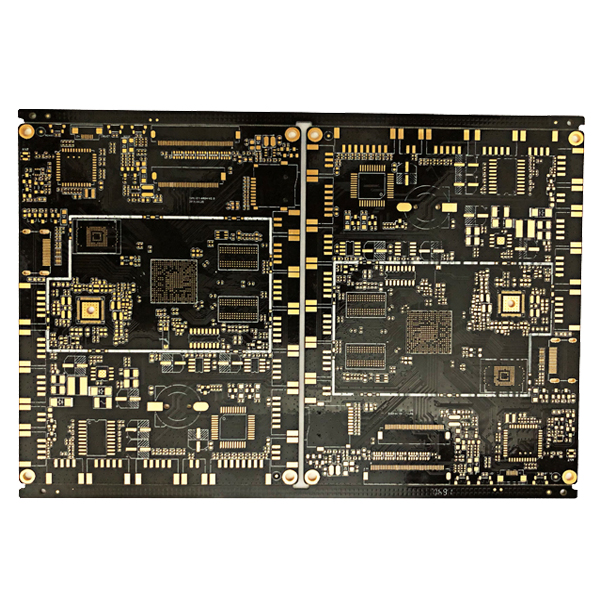

在经过多年的实践与探索中,深圳市中科电路技术有限公司作为专业的PCB线路板供应商,专注于高精密双面/多层线路板厂、HDI板、厚铜板、盲埋孔板、高频线路板制作以及PCB打样和中小批量板的生产制造。多年来一直专注于多层精密电路板的生产,技术经理李总跟我们分享了几点PCB制造与设计完美融合的小经验。

(1)焊盘重叠

a.造成重孔,在钻孔时因为在一处多次钻孔导致断钻及孔的损伤;

b.多层板中,在同一位置既有连接盘,又有隔离盘,板子做出表现为•隔离,连接错误。

(2)图形层使用不规范

a.违反常规设计,如元件面设计在Bottom层,焊接面设计在TOP层,使人造成误解;

b.在各层上有很多设计垃圾,如断线,无用的边框,标注等。

(3)字符不合理

a.字符覆盖SMD焊片,给PCB通断检测及元件焊接带来不便;

b.字符太小,造成丝网印刷困难,太大会使字符相互重叠,难以分辨,字体一般>40mil。

(4)单面焊盘设置孔径

a.单面焊盘一般不钻孔,其孔径应设计为零,否则在产生钻孔数据时,此位置出现孔的坐标.如钻孔应特殊说明;

b.如单面焊盘须钻孔,但未设计孔径,在输出电、地层数据时软件将此焊盘做为SMT焊盘处理,内层将丢掉隔离盘。

(5)用填充块画焊盘

这样虽然能通过DRC检查,但在加工时不能直接生成阻焊数据,该焊盘覆盖阻焊剂不能焊接。

(6)电地层既设计散热盘又有信号线,正像及负像图形设计在一起,出现错误。

(7)大面积网格间距太小

网格线间距<0.3mm,PCB制造过程中,图形转移工序在显影后产生碎膜造成断线.提高加工难度。

(8)图形距外框太近

应至少保证0.2mm以上的间距(V-cut处0.35mm以上),否则外型加工时引起铜箔起翘及阻焊剂脱落.影响外观质量(包括多层板内层铜皮)。

(9)外形边框设计不明确

很多层都设计了边框,并且不重合,造成PCB厂家很难判断以哪一条线成型,标准边框应设计在机械层或BOARD层,内部挖空部位要明确。

(10)图形设计不均匀

造成图形电镀时,电流分布不匀,影响镀层均匀,甚至造成翘曲。

(11)异型孔短

异型孔的长/宽应>2:1,宽度>1.0mm,否则数控钻床无法加工。

(12)未设计铣外形定位孔

如有可能在PCB板内至少设计2个直径>1.5mm的定位孔。

(13)孔径标注不清

a.对有可能合并的孔径尽可能合并成一个库区;

b.孔径标注应尽量以公制标注,并且以0.05递增;

c.是否金属化孔及特殊孔的公差(如压接孔)标注清楚。

(14)多层线路板内层走线不合理

a.隔离带设计有缺口,容易误解;

b.隔离带设计太窄,不能准确判断网络;

c.散热焊盘放到隔离带上,钻孔后容易出现不能连接的情况。