线路板厂:什么是双面板/多层板/阻抗板

2018年11月14日

该如何保养pcb电路板

2018年11月15日深圳线路板厂:多层pcb板的工艺流程

一、深圳线路板厂在生产多层pcb板的时候,黑化和棕化的目的是什么?

①去除表面的油污,杂质等污染物;

②经氧化的表面在高温下不受湿气的影响,减少铜箔与树脂分层的几率;

③使非极性的铜表面变成带极性CuO和Cu 2 O的表面,增加铜箔与树脂间的极性键结合;

④增大铜箔的比表面,从而增大与树脂接触面积,有利于树脂充分扩散,形成较大的结合力;

⑤内层线路做好的板子必须要经过黑化或棕化后才能进行层压。它是对内层板子的线路铜表

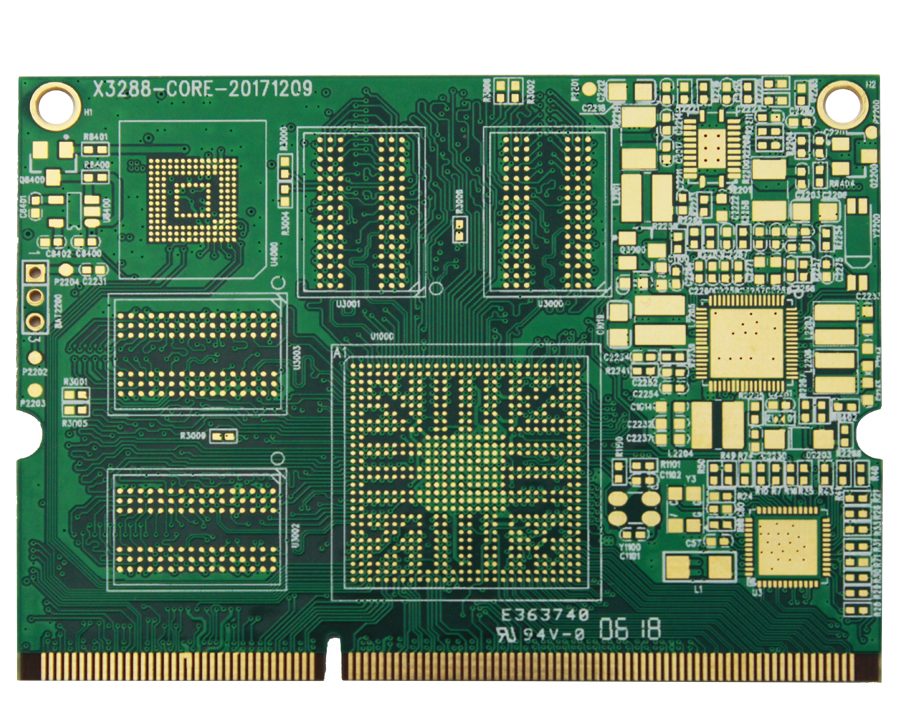

多层线路板厂

面进行氧化处理。一般生成的Cu 2O为红色、CuO为黑色,所以氧化层中Cu 2O为主称为棕化、CuO为主的称为黑化。

1.层压是借助于B-阶半固化片把各层线路粘结成整体的过程。这种粘结是 通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现。阶半固化片把各层线路粘结成整体的过程,这种粘结是 通过界面上大分子之间的相互扩散,渗透,进而产生相互交织而实现。

2.目的:将离散的多层pcb板与黏结片一起压制成所需要的层数和厚度的多层板。

①层压过程将叠好的电路板送入真空热压机。利用机械所提供的热能,将树脂片内的树脂熔融,借以粘合基板并填充空隙。

②排版将铜箔,黏结片(半固化片),内层板,不锈钢,隔离板,牛皮纸,外层钢板等材料按工艺要求叠合。如果六层线路板以上的板还需要预排版。

③层压对于设计人员来说,层压首先需要考虑的是对称性。因为板子在层压的过程中会受到压力和温度的影响,在层压完成后板子内还会有应力存在。因此如果层压的板子两面不均匀,那两面的应力就不一样,造成板子向一面弯曲,大大影响PCB的性能。

另外,就算在同一平面,如果布铜分布不均匀时,会造成各点的树脂流动速度不一样,这样布铜少的地方厚度就会稍薄一些,而布铜多的地方厚度就会稍厚一些。为了避免这些问题,在设计时对布铜的均匀性、叠层的对称性、盲埋孔的设计布置等等各方面的因数都必须进行详细考率。

二、去钻污与沉铜

1.目的:将贯通孔金属化。

①电路板打样的基材是由铜箔,玻璃纤维,环氧树脂组成。在制作过程中基材钻孔后孔壁截面就是由以上三部分材料组成。

②孔金属化就是要解决在截面上覆盖一层均匀的,耐热冲击的金属铜。孔金属化就是要解决在截面上覆盖一层均匀的,耐热冲击的金属铜。

③流程分为三个部分:一去钻污流程,二化学沉铜流程,三加厚铜流程(全板电镀铜)。

三、沉铜与加厚铜

孔的金属化涉及到一个能力的概念,厚径比。厚径比是指板厚与孔径的比值。,厚径比。厚径比是指板厚与孔径的比值。当板子不断变厚,而孔径不断减小时,化学yao水越来越难进入钻孔的深处,虽然电镀设备利用振动、加压等等方法让yao水得以进入钻孔中心,可是浓度差造成的中心镀层偏薄仍然无法避免。这时会出现钻孔层微开路现象,当电压加大、板子在各种恶劣情况下受冲击时,缺陷完全暴露,造成板子的线路断路,无法完成指定的工作。

所以,设计人员需要及时的了解线路板厂家的工艺能力,否则设计出来的PCB电路板就很难在生产上实现。需要注意的是,厚径比这个参数不仅在通孔设计时必须考虑,在盲埋孔设计时也需要考虑。

四、外层干膜与图形电镀

外层图形转移与内层图形转移的原理差不多,都是运用感光的干膜和拍照的方法将线路图形印到板子上。外层干膜与内层干膜不同在于:

①如果采用减成法,那么外层干膜与内层干膜相同,采用负片做板。板子上被固化的干膜部分为线路。去掉没固化的膜,经过酸性蚀刻后退膜,线路图形因为被膜保护而留在板上。

②如果采用正常法,那么外层干膜采用正片做板。板子上被固化的部分为非线路区(基材区)。去掉没固化的膜后进行图形电镀。有膜处无法电镀,而没有膜处,先镀上铜后镀上锡。退膜后进行碱性蚀刻,最后再退锡。线路图形因为被锡的保护而留在板上。

③湿菲林(阻焊),阻焊工序是在板子的表面增加一层阻焊层。这层阻焊层称为阻焊剂(Solder Mask)或称阻焊油墨,俗称绿油。其作用主要是防止导体线路等不应有的上锡,防止线路之间因潮气、化学品等原因引起的短路,生产和装配过程中不良操作造成的断路、绝缘以及抵抗各种恶劣环境,保证印制板的功能等。原理:目前PCB厂家使用的这层油墨基本上都采用液态感光油墨。其制作原理与线路图形转移有部分的相似。它同样是利用菲林遮挡曝光,将阻焊图形转移到PCB表面。其具体流程如下:

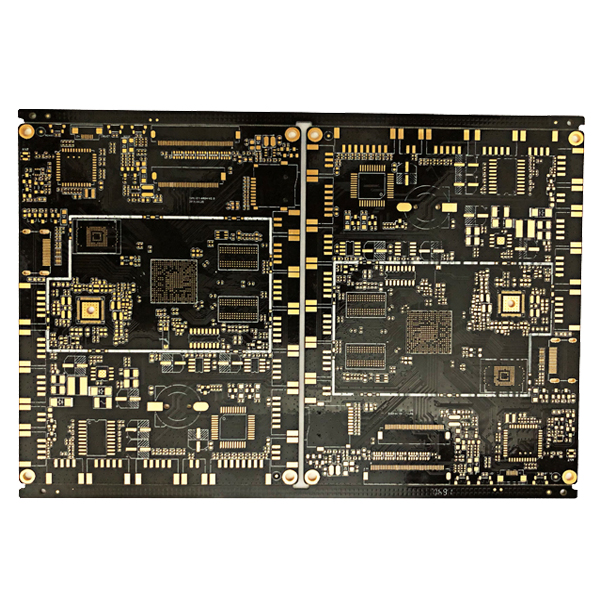

PCB测试机

五、湿菲林

①湿菲林的流程:前处理– >涂覆– >预烘– >曝光– >显影– >UV固化–与此工序相关联的是soldmask文件,其涉及到的工艺能力包含了阻焊对位精度、绿油桥的大小、过孔的制作方式、阻焊的厚度等等参数。同时阻焊油墨的质量还会对后期的表面处理、SMT贴装、保存及使用寿命带来很大的影响。加上其整个工序制作时间长、制作方式多,所以是PCB生产的一个重要工序。

②与此工序相关联的是soldmask文件,其涉及到的工艺能力包含了阻焊对位精度、绿油桥的大小、过孔的制作方式、阻焊的厚度等等参数。同时阻焊油墨的质量还会对后期的表面处理、SMT贴装、保存及使用寿命带来很大的影响。加上其整个工序制作时间长、制作方式多,所以是PCB生产的一个重要工序。

③目前过孔的设计与制作方式是众多设计工程师比较关心的问题。而阻焊带来的表观问题则是PCB质检工程师重点检查的项目。

六、化学沉锡

①化学镀锡,也称为沉锡。化学镀锡工艺是用化学沉积的方式将锡沉积到PCB表面。其锡厚为0.8μm~1.2μm,呈灰白色到亮色,能很好的保证PCB板面的平整度及连接盘的共面性。由于化学镀锡层是焊料的主要成分。所以化学镀锡层不仅是连接盘的保护镀层,也是直接焊层。由于其不含铅,符合当今的环保要求,所以也是无铅焊接中主要的一种表面处理方式。

七、字符

①由于字符精度要求比线路和阻焊要低,目前PCB上的字符基本采用了丝网印刷的方式。工序先按照字符菲林制作出印板用的网,然后再利用网将字符油墨印到板上,最后将油墨烘干。

八、铣外形

①到目前为止,我们制作的PCB一直都属于PANEL的形式,即一块大板。现在因为整个板子的制作已经完成,我们需要将交货图形按照(UNIT交货或SET交货)从大板上分离下来。这时我们将利用数控机床按照事先编好的程序,进行加工。外形边、条形铣槽,都将在这一步完成。如有V-CUT,还需增加V-CUT工艺。在此工序涉及到的能力参数有外形公差、倒角尺寸、内角尺寸。设计时还需考虑图形到板边的安全距离等等。

九、电子测试

①电子测试即PCB的电气性能测试,通常又称为PCB的“通”、“断”测试。在PCB厂家使用的电气测试方式中,最常用的是针床测试和飞针测试两种。

(1)针床分为通用网络针床和专用针床两类。通用针床可以用于测量不同网络结构的PCB,但是其设备价钱相对较为昂贵。而专用针床是采用为某款PCB专门制定的针床,它仅适用于相应的该款PCB。

(2)飞针测试使用的是飞针测试机,它通过两面的移动探针(多对)分别测试每个网络的导通情况。由于探针可以自由移动,所以飞针测试也属于通用类测试。

十、最终检查(FQC)

十一、真空包装

十二、出货