如何选择PCB打样厂家

2018年10月15日

pcb线路板的生产流程

2018年10月17日pcb线路板孔铜问题应该如何改善

在pcb线路板行业中,常用的玻纤双面线路板以上都会需要再孔内沉铜,使过孔有铜,成为过电孔。但是,pcb生产厂家在生产过程中经过检查会偶尔发现沉铜以后孔内无铜或者铜不饱和,现在小编为大家简述几种原因。产生孔无铜的原因不外乎就是:

1.钻孔粉尘塞孔或孔粗。

2.沉铜时药水有气泡,孔内未沉上铜。

3.操作不当,在微蚀过程中停留时间太长。

4.孔内有线路油墨,未电上保护层,蚀刻后孔无铜。

5.冲板压力过大,(设计冲孔离导电孔太近)中间整齐断开。

6.沉铜后或板电后孔内酸碱药水未清洗干净,停放时间太长,产生慢咬蚀。

7.电镀药水(锡、镍)渗透能力差。

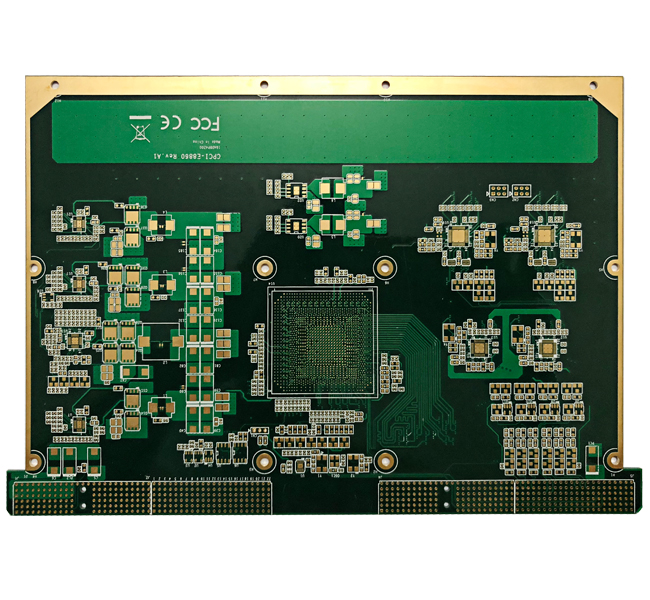

厚铜线路板

对于产生孔无铜问题的原因做改善。

1.对容易产生粉尘的孔(如0.3mm以下孔径含0.3mm)增加高压水洗及除胶渣工序。

2.设定计时器。

3.改印刷网版和对位菲林。

4.提高药水活性及震荡效果。

5.延长水洗时间并规定在多少小时内完成图形转移。

6.增加防爆孔。减小板子受力。

7.定期做渗透能力测试。那么知道了有那么多原因会导致孔无铜开路,还要每次切片分析吗?是否应该去提前预防监督。

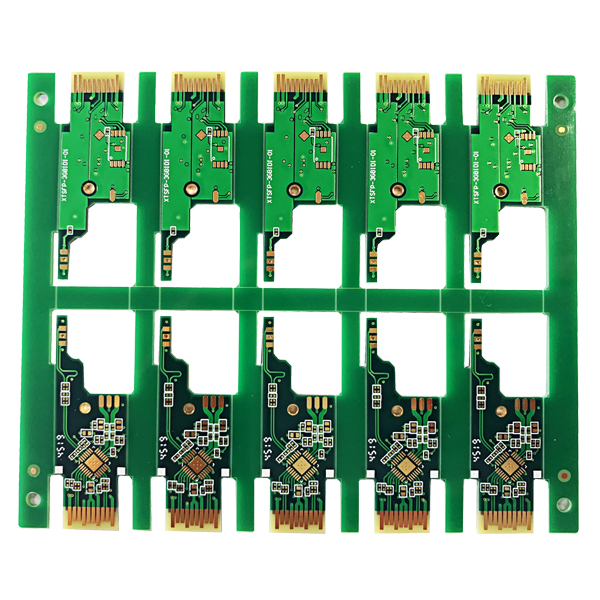

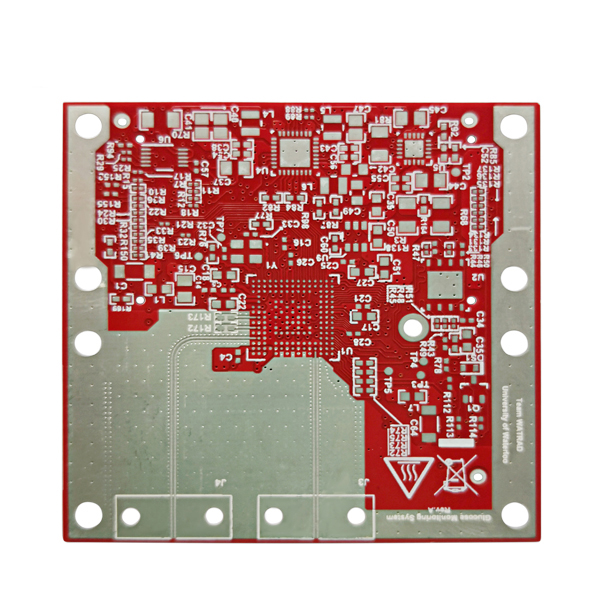

深圳市中科电路技术有限公司作为专业的PCB线路板供应商,专注于高精密双面/多层线路板、HDI板、厚铜板、盲埋孔板、高频线路板以及PCB打样和中小批量板的生产制造。在同样的成本下我们的交货速度更快,在同等的交货速度下我们的成本更低。目前中科电路拥有PCB线路板生产基地和技术研发基地,在国内多个主要的电子产品设计中心布设服务中心,已为全球超过2000家客户提供快速电子制造服务。