PCB沉金线路板氧化分析与改善对策

2018年10月8日

PCB线路板拼版设计的五大注意事项

2018年10月8日多层线路板制造过程中的一些缺陷问题

一、多层线路板线路蚀刻不良所造成的线路变形问题

在多层线路板外层线路蚀刻时,若铜箔稜线深入板面树脂相当深,蚀刻后密集线路区可能还会留有残铜,这些现象可能在蚀刻后并不容易察觉,但是在化镍浸金制程后却可能发现线路或是焊垫边缘长出变形的线路或金属区。这个问题有时候会被认为是把残留或是水洗不良的问题,但是实际上是线路蚀刻或是铜皮选择不当的问题。图9.9所示,为典型的蚀刻制程所造成的线路变形。

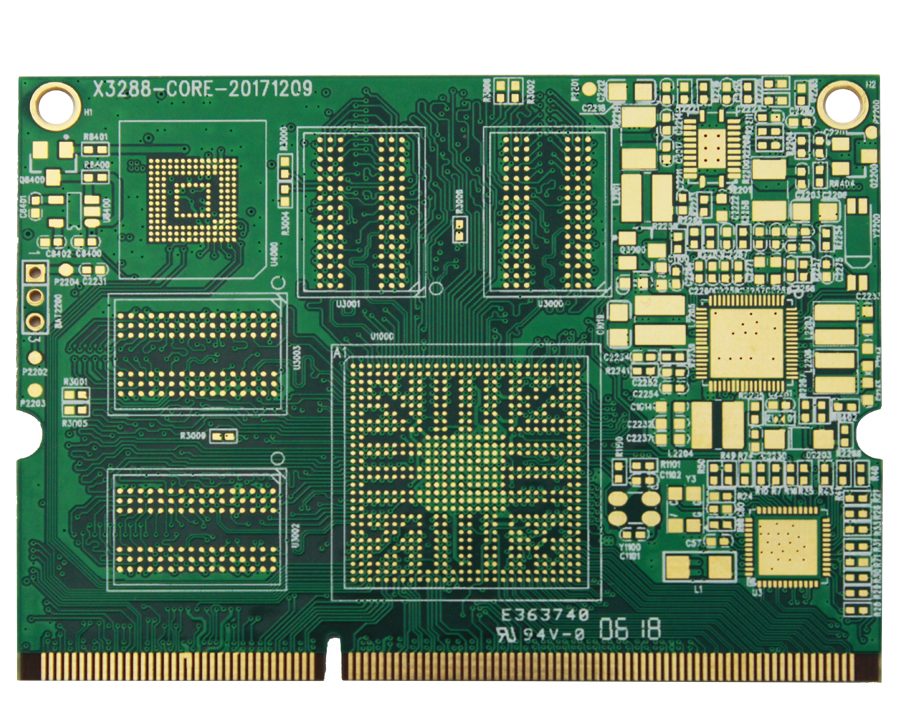

图9.9所示

二、剥锡不良可能造成的金面露铜

蚀刻后的剥锡必须要注意,是否尚留有剥除未尽的浅灰色介金属存在。如果确实没有去除干净,则刷磨、酸洗、微蚀都可能无法完全去除,这将抑制化镍浸金反应的启动,如果反应完全无法启动就有可能会产生镀金面漏铜的现象。

三、无铜通孔孔壁残铜的问题

目前无铜通孔的做法,主要是以全面镀铜后进行蚀刻去除,或是用盖孔制程不让孔镀上锡,之后蚀刻将铜去除。但是蚀刻液并没有办法将钯金属去除,因此镍金仍然会在制程中吸附在孔壁上。对于这些孔壁不要金属的产品而言,这是一个直接的困扰。

固态硬盘多层线路板

目前有一些多层线路板厂商推出所谓的无化镍浸金困扰的化学铜制程,其实简单的做法就是降低钯金属的浓度,借这样的办法让后续的镍金无法快速启镀,因此可以减少无铜通孔的制作困扰。但是这样的做法会有化学铜活性不足与孔破的潜在危机,在化学铜的操作范围方面会被缩小。也有厂商采用除钯的做法,在剥锡槽后增加除钯的药液处理,但是这样的做法在现行制程中必须要增加药液槽的设置,作业成本也会增加。

同时多数的除钯系统会有侵蚀铜的危险,而一些所谓的专用yao水又有专利与成本的问题。另外一种做法是在剥锡前先以硫醇类药液钝化孔内的钯层,使后来的化镍浸金制程无法作用。但是硫醇处理如果冲洗不洁,残留物就会带入剥锡槽使铜面沾上了硫化物。铜面的硫是化镍反应的致命伤,因而想要防止露铜的问题就十分困难。也因此,目前在无铜通孔方面的确切解决方案仍在发展中。

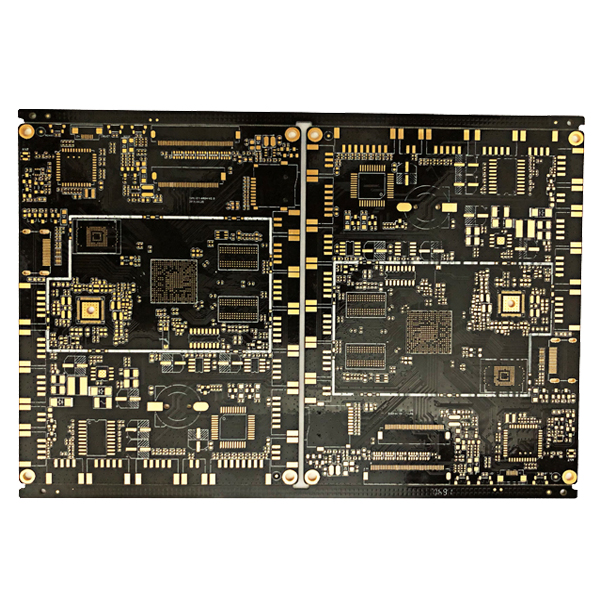

图9.10所示,为焊垫露铜的典型例子。基本上铜面若非活性不足,就可能是单独铜垫面的负电性尚不够强无法启镀或是表面已遭污染无法反应所致。

图9.10所示