多层线路板为什么越来越受重视

2020年12月18日

PCB罗杰斯高频板板材的分类和选择

2020年12月25日多层线路板外层电路蚀刻工艺解析

一、概述

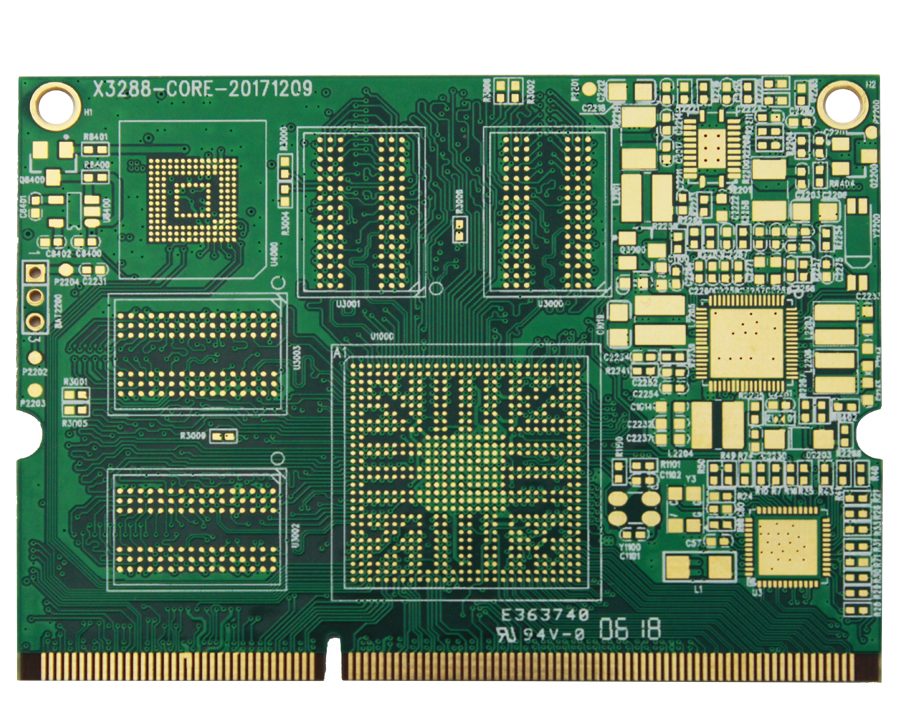

现在,印刷电路板(PCB多层线路板)加工的典型工艺选用”图形电镀法”。即先在板子外层需保存的铜箔部分上,也便是电路的图形部分上预镀一层铅锡抗蚀层,然后用化学办法将其他的铜箔腐蚀掉,称为蚀刻。

要注意的是,这时的多层线路板板子上面有两层铜.在外层蚀刻工艺中仅仅有一层铜是有必要被悉数蚀刻掉的,其他的将构成终究所需求的电路。这种类型的图形电镀,其特点是镀铜层仅存在于铅锡抗蚀层的下面。其他一种工艺办法是整个多层线路板上都镀铜,感光膜以外的部分仅仅是锡或铅锡抗蚀层。这种工艺称为“全板镀铜工艺“。与图形电镀比较,全板镀铜的最大缺点是板面遍地都要镀两次铜并且蚀刻时还有必要都把它们腐蚀掉。因而当导线线宽十分精密时将会发生一系列的问题。一同,侧腐蚀会严峻影响线条的均匀性。

在PCB线路板(多层线路板)外层电路的加工工艺中,还有其他一种办法,便是用感光膜代替金属镀层做抗蚀层。这种办法十分近似于内层蚀刻工艺,能够参看内层制作工艺中的蚀刻。

现在,锡或铅锡是最常用的抗蚀层,用在氨性蚀刻剂的蚀刻工艺中.氨性蚀刻剂是广泛运用的化工药液,与锡或铅锡不发生任何化学反响。氨性蚀刻剂首要是指氨水/氯化氨蚀刻液。此外,在市场上还能够买到氨水/硫酸氨蚀刻药液。

以硫酸盐为基的蚀刻药液,运用后,其间的铜能够用电解的办法分离出来,因而能够重复运用。因为它的腐蚀速率较低,一般在实践出产中不多见,但有望用在无氯蚀刻中。有人实验用硫酸-双氧水做蚀刻剂来腐蚀外层图形。因为包括经济和废液处理方面等许多原因,这种工艺没有在商用的意义上被很多选用。更进一步说,硫酸-双氧水,不能用于铅锡抗蚀层的蚀刻,而这种工艺不是多层线路板外层制作中的首要办法,故决大多数人很少问津。

二、关于上下多层线路板板面,导入边与后入边蚀刻状况不同的问题

很多的触及蚀刻质量方面的问题都会合在上多层线路板板面上被蚀刻的部分。了解这一点是十分重要的。这些问题来自印制电路板的上板面蚀刻剂所发生的胶状板结物的影响。胶状板结物堆积在铜外表上,一方面影响了喷发力,另一方面阻挡了新鲜蚀刻液的补偿,构成了蚀刻速度的下降。正是因为胶状板结物的构成和堆积使得板子的上下面图形的蚀刻程度不同。这也使得在蚀刻机中(多层线路板)板子先进入的部分简单蚀刻的完全或简单构成过腐蚀,因为那时堆积没有构成,蚀刻速度较快。反之,多层线路板板子后进入的部分进入时堆积已构成,并减慢其蚀刻速度。

三、设备调整及与腐蚀溶液的相互效果联络

在印制电路(多层线路板)加工中,氨性蚀刻是一个较为精密和凌乱的化学反响进程。反过来说它又是一个易于进行的作业。一旦工艺上调通,就能够连续进行出产。关键是一旦开机就需坚持连续作业状况,不宜干干停停。蚀刻工艺在极大的程度上依靠设备的杰出作业状况。就现在来讲,不论运用何种蚀刻液,有必要运用高压喷淋,并且为了取得较规整的线条侧边和高质量的蚀刻效果,有必要严厉选择喷嘴的结构和喷淋办法。

为得到杰出的旁边面效果,呈现了许多不同的理论,构成不同的规划办法和设备结构。这些理论往往是截然不同的。但是悉数有关蚀刻的理论都承认这样一条最基本的原则,即尽量快地让金属外表不断的触摸新鲜的蚀刻液。对蚀刻进程所进行的化学机理分析也证明了上述观点。在氨性蚀刻中,假定悉数其它参数不变,那么蚀刻速率首要由蚀刻液中的氨(NH3)来抉择。因而用新鲜溶液与蚀刻外表效果,其目的首要有两个:一是冲掉刚刚发生的铜离子;二是不断供应进行反响所需求的氨(NH3)。

在印制电路工业的传统常识里,特别是印制电路质料的供货商们,我们公认,氨性蚀刻液中的一价铜离子含量越低,反响速度就越快.这已由经验所证明。事实上,许多的氨性蚀刻液产品都含有一价铜离子的特别配位基(一些凌乱的溶剂),其效果是下降一价铜离子(这些便是他们的产品具有高反响才干的技能诀窍),可见一价铜离子的影响是不小的。将一价铜由5000ppm降至50ppm,蚀刻速率会前进一倍以上。

因为蚀刻反响进程中生成很多的一价铜离子,又因为一价铜离子总是与氨的络合基紧紧的结合在一同,所以坚持其含量近于零是十分困难的。通过大气中氧的效果将一价铜转换成二价铜能够去除一价铜。用喷淋的办法能够抵达上述目的。

这便是要将空气通入蚀刻箱的一个功能性的原因。但是假定空气太多,又会加快溶液中的氨丢掉而使PH值下降,其效果仍使蚀刻速率下降。氨在溶液中也是需求加以操控的改动量。一些用户选用将纯氨通入蚀刻储液槽的做法。这样做有必要加一套PH计操控系统。当主动测得的PH效果低于给定值时,溶液便会主动进行增加。

在与此相关的化学蚀刻(亦称之为光化学蚀刻或PCH)领域中,研讨作业现已初步,并抵达了蚀刻机结构规划的阶段。在这种办法中,所运用的溶液为二价铜,不是氨-铜蚀刻。它将有或许被用在印制电路工业中。在PCH工业中,蚀刻铜箔的典型厚度为5到10密耳(mils),有些状况下厚度则相当大。它对蚀刻参量的要求经常比PCB工业中的更为严苛。

有一项来自PCM工业系统中的研讨效果,现在没有正式宣布,但其效果将是令人耳目一新的。因为有较雄厚的项目基金支撑,因而研讨人员有才干从久远意义上对蚀刻设备的规划思维进行改动,一同研讨这些改动所发生的效果。比方,与锥形喷嘴比较,最佳的喷嘴规划选用扇形,并且喷淋集流腔(即喷嘴拧进去的那段管子)也有一个装置视点,能对进入蚀刻舱中工件呈30度喷发.假定不进行这样的改动,那么集流腔上喷嘴的装置办法会导致每个相邻喷嘴的喷发视点都不是完全一致的。第二组喷嘴各自的喷淋面与第一组相对应的略有不同(它表明了喷淋的作业状况)。这样使喷发出的溶液形状成为叠加或交叉的状况。从理论上讲,假定溶液形状相互交叉,那么该部分的喷发力就会下降,不能有效地将蚀刻外表上的旧溶液冲掉而坚持新溶液与其触摸。在喷淋面的边缘处,这种状况特别超卓。其喷发力比笔直方向的要小得多。

这项研讨发现,最新的规划参数是65磅/平方英寸(即4+Bar)。每个蚀刻进程和每种有用的溶液都有一个最佳的喷发压力的问题,而就现在来讲,蚀刻舱内喷发压力抵达30磅/平方英寸(2Bar)以上的状况微乎其微。有一个原则,即一种蚀刻溶液的密度(即比重或玻美度)越高,最佳的喷发压力也应越高。当然这不是单一的参数。另一个重要的参数是在溶液中操控其反响率的相对淌度(或迁移率)。

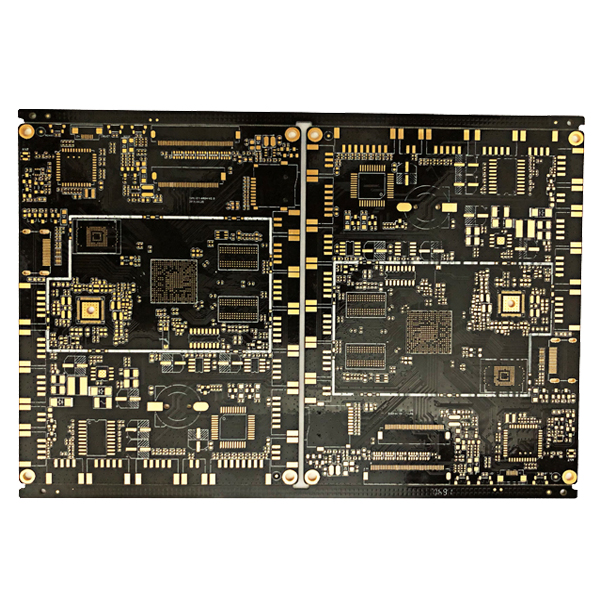

四、蚀刻质量及先期存在的问题

对蚀刻质量的基本要求便是能够将除抗蚀层下面以外的悉数铜层完全去除洁净,止此而已。从严厉意义上讲,假定要精确地界定,那么蚀刻质量有必要包括导线线宽的一致性和侧蚀程度。因为现在腐蚀液的固有特点,不只向下并且对左右各方向都发生蚀刻效果,所以侧蚀几乎是不可避免的。

侧蚀问题是蚀刻参数中经常被提出来谈论的一项,它被界说为侧蚀宽度与蚀刻深度之比,称为蚀刻因子。在印刷电路工业中,它的改动规划很广泛,从1:1到1:5。显着,小的侧蚀度或低的蚀刻因子是最令人满意的。

蚀刻设备的结构及不同成分的蚀刻液都会对蚀刻因子或侧蚀度发生影响,或许用达观的话来说,能够对其进行操控。选用某些增加剂能够下降侧蚀度。这些增加剂的化学成分一般属于商业秘密,各自的研制者是不向外界泄漏的。至于蚀刻设备的结构问题,后边的章节将专门谈论。

从许多方面看,蚀刻质量的好坏,早在印制线路板(多层线路板)进入蚀刻机之前就现已存在了。因为印制电路(多层线路板)加工的各个工序或工艺之间存在着十分紧密的内部联络,没有一种不受其它工序影响又不影响其它工艺的工序。许多被认定是蚀刻质量的问题,实践上在去膜乃至更从前的工艺中现已存在了。对外层图形的蚀刻工艺来说,因为它所表现的“倒溪”现像比绝大多数印制板工艺都超卓,所以许多问题最终都反映在它上面。一同,这也是因为蚀刻是自贴膜,感光初步的一个长系列工艺中的最终一环,之后,外层图形即转移成功了。环节越多,呈现问题的或许性就越大。这能够看成是印制电路出产进程中的一个很特其他方面。

从理论上讲,印制电路进入到蚀刻阶段后,在图形电镀法加工印制电路的工艺中,抱负状况应该是:电镀后的铜和锡或铜和铅锡的厚度总和不应超越耐电镀感光膜的厚度,使电镀图形完全被膜两头的“墙”挡住并嵌在里面。但是,实际出产中,全世界的印制电路板(多层线路板)在电镀后,镀层图形都要大大厚于感光图形。在电镀铜和铅锡的进程中,因为镀层高度超越了感光膜,便发生横向堆积的趋势,问题便由此发生。在线条上方覆盖着的锡或铅锡抗蚀层向两头延伸,构成了“沿”,把小部分感光膜盖在了“沿”下面。

锡或铅锡构成的“沿”使得在去膜时无法将感光膜完全去除洁净,留下一小部分“残胶”在“沿”的下面。“残胶”或“残膜”留在了抗蚀剂“沿”的下面,将构成不完全的蚀刻。线条在蚀刻后两头构成“铜根”,铜根使线间隔变窄,构成印制板不符合甲方要求,乃至或许被拒收。因为拒收便会使PCB多层线路板的出产本钱大大增加。

其他,在许多时候,因为反响而构成溶解,在印制多层线路板工业中,残膜和铜还或许在腐蚀液中构成堆积并堵在腐蚀机的喷嘴处和耐酸泵里,不得不停机处理和清洁,而影响了作业效率。

五、蚀刻设备的保护

蚀刻设备保护的最关键因素便是要确保喷嘴的清洁,无堵塞物而使喷发通畅。堵塞物或结渣会在喷发压力效果下冲击版面。假定喷嘴不干净,那么会构成蚀刻不均匀而使整块多层线路板报废。

显着地,设备的保护便是替换破损件和磨损件,包括替换喷嘴,喷嘴相同存在磨损的问题。除此之外,更为关键的问题是坚持蚀刻机不存在结渣,在许多状况下都会呈现结渣堆积.结渣堆积过多,乃至会对蚀刻液的化学平衡发生影响。相同,假定蚀刻液呈现过量的化学不平衡,结渣就会愈加严峻。结渣堆积的问题怎么着重都不过火。一旦蚀刻液遽然呈现很多结渣的状况,通常是一个信号,即溶液的平衡呈现问题。这就应该用较强的盐酸作适当地清洁或对溶液进行补加。

残膜也能够发生结渣物,极少量的残膜溶于蚀刻液中,然后构成铜盐沉积。残膜所构成的结渣阐明前道去膜工序不完全。去膜不良往往是边缘膜与过电镀一同构成的效果。